- 佐藤製作所が手掛けるロウ付けロウ付けは、主に銅や真鍮などの銅合金を接合する目的で利用される、金属接合技術の一つです。正確には溶接の部類には含まれず「ロウ接」と呼ばれる技術になります。 最も古くからある金属接合技術が「ロウ付け」です。佐藤製作所では、大気中でアセチレンガスを使用したバーナーでの銀ロウ付けを行っています。ロウ付けの方法は他にもあり、高周波加熱装置を使用したり、真空雰囲気炉で行う手法もあります。製品の用途や対象金属の種類によって、方法を選択します。 原理としては、母材そのものを融解させて固定させる溶接とは異なり、ロウ付けは母材を融解させません。代わりに、接合対象の2部品の間に「ロウ材」と言われる接着剤を溶かし込み、空気冷却して強固に固定します。銀ろう、と呼ばれているものは、ロウ材が銀のロウ材を使用しているからです。なので、アルミのロウ材であれば、アルミロウ付け、黄銅のロウ材であれば、黄銅ロウ付け、銅のロウ材であれば銅ロウ付け、と呼び名が変わります。 以下、一般的なロウ付けの解説 ↓ ロウ付けは英語で「Brazing」、はんだ付けは英語で「Soldering」と表記される。 AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More加工品の一覧はこちら - ロウ付けロウ付けは、主に銅や真鍮などの銅合金を接合する目的で利用される、金属接合技術の一つです。正確には溶接の部類には含まれず「ロウ接」と呼ばれる技術になります。 最も古くからある金属接合技術が「ロウ付け」です。佐藤製作所では、大気中でアセチレンガスを使用したバーナーでの銀ロウ付けを行っています。ロウ付けの方法は他にもあり、高周波加熱装置を使用したり、真空雰囲気炉で行う手法もあります。製品の用途や対象金属の種類によって、方法を選択します。 原理としては、母材そのものを融解させて固定させる溶接とは異なり、ロウ付けは母材を融解させません。代わりに、接合対象の2部品の間に「ロウ材」と言われる接着剤を溶かし込み、空気冷却して強固に固定します。銀ろう、と呼ばれているものは、ロウ材が銀のロウ材を使用しているからです。なので、アルミのロウ材であれば、アルミロウ付け、黄銅のロウ材であれば、黄銅ロウ付け、銅のロウ材であれば銅ロウ付け、と呼び名が変わります。 以下、一般的なロウ付けの解説 ↓ ロウ付けは英語で「Brazing」、はんだ付けは英語で「Soldering」と表記される。 AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More以外の加工品一覧はこちら - ろう付けの出来が全然違う、と大変ご要望が多いため、佐藤製作所が選別したネット市販では購入出来ないプロ使用の「ろう材」、「フラックス」を小口販売しております。ご希望の方はお問い合わせフォームまで。(数量限定)

ロウ付け用 フラックス とは

銀ろう付けやアルミロウ付けロウ付けは、主に銅や真鍮などの銅合金を接合する目的で利用される、金属接合技術の一つです。正確には溶接の部類には含まれず「ロウ接」と呼ばれる技術になります。 最も古くからある金属接合技術が「ロウ付け」です。佐藤製作所では、大気中でアセチレンガスを使用したバーナーでの銀ロウ付けを行っています。ロウ付けの方法は他にもあり、高周波加熱装置を使用したり、真空雰囲気炉で行う手法もあります。製品の用途や対象金属の種類によって、方法を選択します。 原理としては、母材そのものを融解させて固定させる溶接とは異なり、ロウ付けは母材を融解させません。代わりに、接合対象の2部品の間に「ロウ材」と言われる接着剤を溶かし込み、空気冷却して強固に固定します。銀ろう、と呼ばれているものは、ロウ材が銀のロウ材を使用しているからです。なので、アルミのロウ材であれば、アルミロウ付け、黄銅のロウ材であれば、黄銅ロウ付け、銅のロウ材であれば銅ロウ付け、と呼び名が変わります。 以下、一般的なロウ付けの解説 ↓ ロウ付けは英語で「Brazing」、はんだ付けは英語で「Soldering」と表記される。 AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreの際に仕様される「 フラックスフラックスは、銀ロウ付けやはんだ付けを行う前に、金属の表面の不純物を取り除く目的で使用される薬品の事。 簡単に言えば、ロウ付け前にきちんとフラックスを塗らないと綺麗にロウ付け出来ない。 フラックスにも種類があり、ロウ材に合ったフラックスを選定する必要がある。 はんだ付けにおいても同様に、フラックスを塗りながらはんだ付けを行う。 詳細は 銀ロウ付け用フラックスとは のページをご参照ください。 More 」の用途は、健全な接合部の形成を促進することにある。この意味では、被着物を取り囲むある種の気体、更に真空すらもフラックスと考えることができる。

ほとんど全ての金属は、大気中に曝露されていると大気の成分、特に酸素と化学反応を起こし、金属酸化物が形成される。又、この反応の速さは、温度の上昇と共に促進されるのである。

通常これらの金属酸化物、又はその他の空気との反応生成物は、健全な接合部の形成を妨げるものであるから、ろう材の供給に先立ち除去しておかなければならない。

簡単に言えば、銀ロウ付け銀ロウを使ったロウ付けのこと。 「銀ロウ」は、はんだと同じように、接着剤の種類である。数あるロウ材の中で、銀を多く含有しているので銀ロウと呼ばれる。 「ロウ付け」は、溶接と同じように、接合技術の種類である。ロウ接合と呼ぶこともある。 「銀ロウ付け」は、「銀ロウ」という接着剤を使って「ロウ付け」という溶接技術のことをいう。 銀ロウ付けの温度は、大体700度~800度程度である。 銀ロウの溶ける融点が700度前後である。 また銀ロウの中でも、銀の含有率の違いや、含まれる成分の違いで沢山の種類に分かれている。 よって、製品や用途によって最適な銀ロウを選定する必要がある。 フラックスを含んだ銀ロウも販売されている。 強度ははんだ付けよりも遥かに強く、基本外れることは無い。 但し、高い技術力でしっかりとロウ付けされていることが前提条件だが。 一般的な溶接との違いは、重装備なしで手軽に出来ることや、銅や真鍮を接合できること、気密性が高いこと、母材を溶かさないので小さく薄い品などに適していること、異種金属材を接合できること、などがある。 ロウ付けの手順と仕組み 接着したい母材を密着させる。(イラストでは分かりやすいように離してあります) ↓ 母材とろう材を適切な温度で加熱すると、融点の低いろう材のみが溶けて母材の隙間に染み込んでいく。 ↓ ろう材が冷え固まって接着します。 Moreやアルミのロウ付け「アルミロウ」というロウ材を使用して行う「ロウ付け」のこと。 アルミのロウ付けは、銀ロウで行うことは出来ない。理由のひとつに、融点にある。 銀ロウは700度前後で溶けるが、アルミは500度にもなれば母材が溶けてしまう。 さらに接着剤としての役割を担うロウ材のメイン成分である銀はアルミとの親和性が低い。 「アルミを銀ロウ付けしてください」という依頼を頂くことがあるが、それはアルミをアルミロウでロウ付けすることとなる。 もしくはアルミのハンダ付けで対応する。佐藤製作所では、ロウ付け依頼の案件をハンダ付けにして提案する事が多い。 理由は、コストメリットと品質安定のメリットがあるからである。 Moreを綺麗に正確に行う為に必要な、下準備を整える為の薬品という事が出来る。

各種メーカーから様々な種類のロウ付けロウ付けは、主に銅や真鍮などの銅合金を接合する目的で利用される、金属接合技術の一つです。正確には溶接の部類には含まれず「ロウ接」と呼ばれる技術になります。 最も古くからある金属接合技術が「ロウ付け」です。佐藤製作所では、大気中でアセチレンガスを使用したバーナーでの銀ロウ付けを行っています。ロウ付けの方法は他にもあり、高周波加熱装置を使用したり、真空雰囲気炉で行う手法もあります。製品の用途や対象金属の種類によって、方法を選択します。 原理としては、母材そのものを融解させて固定させる溶接とは異なり、ロウ付けは母材を融解させません。代わりに、接合対象の2部品の間に「ロウ材」と言われる接着剤を溶かし込み、空気冷却して強固に固定します。銀ろう、と呼ばれているものは、ロウ材が銀のロウ材を使用しているからです。なので、アルミのロウ材であれば、アルミロウ付け、黄銅のロウ材であれば、黄銅ロウ付け、銅のロウ材であれば銅ロウ付け、と呼び名が変わります。 以下、一般的なロウ付けの解説 ↓ ロウ付けは英語で「Brazing」、はんだ付けは英語で「Soldering」と表記される。 AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More、はんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More用フラックスが販売されているが、目的や母材形状によって最適なフラックスを選定するノウハウが必要となる。

モノタロウやAmazonでも購入することが出来、最近では銀ロウ材やアルミロウ材ロウ付けする時に使う接着剤のこと。「銀ロウ」は銀が多く含有されている「ロウ材」である。 他にも「アルミロウ」「黄銅ロウ」「銅ロウ」「金ロウ」「ニッケルロウ」など様々なロウ材がある。 形状も、棒、板、粉、ペースト、などがあり、最適なロウ材を選定するところから品質は決まる。 Moreにフラックスが含まれている品も出てきており、その場合はロウ付けロウ付けは、主に銅や真鍮などの銅合金を接合する目的で利用される、金属接合技術の一つです。正確には溶接の部類には含まれず「ロウ接」と呼ばれる技術になります。 最も古くからある金属接合技術が「ロウ付け」です。佐藤製作所では、大気中でアセチレンガスを使用したバーナーでの銀ロウ付けを行っています。ロウ付けの方法は他にもあり、高周波加熱装置を使用したり、真空雰囲気炉で行う手法もあります。製品の用途や対象金属の種類によって、方法を選択します。 原理としては、母材そのものを融解させて固定させる溶接とは異なり、ロウ付けは母材を融解させません。代わりに、接合対象の2部品の間に「ロウ材」と言われる接着剤を溶かし込み、空気冷却して強固に固定します。銀ろう、と呼ばれているものは、ロウ材が銀のロウ材を使用しているからです。なので、アルミのロウ材であれば、アルミロウ付け、黄銅のロウ材であれば、黄銅ロウ付け、銅のロウ材であれば銅ロウ付け、と呼び名が変わります。 以下、一般的なロウ付けの解説 ↓ ロウ付けは英語で「Brazing」、はんだ付けは英語で「Soldering」と表記される。 AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More前にフラックスを塗布する必要が無くなる。

しかし、ハイスペックプロダクトや高精度品質を求められるロウ付けロウ付けは、主に銅や真鍮などの銅合金を接合する目的で利用される、金属接合技術の一つです。正確には溶接の部類には含まれず「ロウ接」と呼ばれる技術になります。 最も古くからある金属接合技術が「ロウ付け」です。佐藤製作所では、大気中でアセチレンガスを使用したバーナーでの銀ロウ付けを行っています。ロウ付けの方法は他にもあり、高周波加熱装置を使用したり、真空雰囲気炉で行う手法もあります。製品の用途や対象金属の種類によって、方法を選択します。 原理としては、母材そのものを融解させて固定させる溶接とは異なり、ロウ付けは母材を融解させません。代わりに、接合対象の2部品の間に「ロウ材」と言われる接着剤を溶かし込み、空気冷却して強固に固定します。銀ろう、と呼ばれているものは、ロウ材が銀のロウ材を使用しているからです。なので、アルミのロウ材であれば、アルミロウ付け、黄銅のロウ材であれば、黄銅ロウ付け、銅のロウ材であれば銅ロウ付け、と呼び名が変わります。 以下、一般的なロウ付けの解説 ↓ ロウ付けは英語で「Brazing」、はんだ付けは英語で「Soldering」と表記される。 AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More製品については、最適なロウ材ロウ付けする時に使う接着剤のこと。「銀ロウ」は銀が多く含有されている「ロウ材」である。 他にも「アルミロウ」「黄銅ロウ」「銅ロウ」「金ロウ」「ニッケルロウ」など様々なロウ材がある。 形状も、棒、板、粉、ペースト、などがあり、最適なロウ材を選定するところから品質は決まる。 Moreとフラックスを別々で選定し、良環境での作業が必須となる。作業後にはフラックスの正しい洗浄除去が必要になる。

佐藤製作所はこの部分で付加価値を提供しており、プロや個人の方からの依頼で、佐藤製作所が選定した高品質のフラックスを小分けで販売もしている。用途や素材によって、様々な種類のフラックスからベストな型番を選定し、提案販売している。ろう付けが上手くいかない場合は是非相談して頂きたい。

銀ロウ付け用フラックス

銀ロウなどに代表される硬ロウ用フラックスは、被着物から酸化物,コーティング,油,グリース等の異物を除去することを主目的としたものではない為、被着物は全てろう付け作業に先立ち洗浄を行わなければならない。

ろう付け作業において、フラックスには上記の残留物及び作業中に生成する有害な物質を除去又は溶解することが要求される。又、フラックス自身がろう材の流れを阻害せず、速やかにろう材と置換される為には、ろう付け温度におけるフラックスの粘性が重要な性質の1つとなる。

ロウ付けフラックスの選定

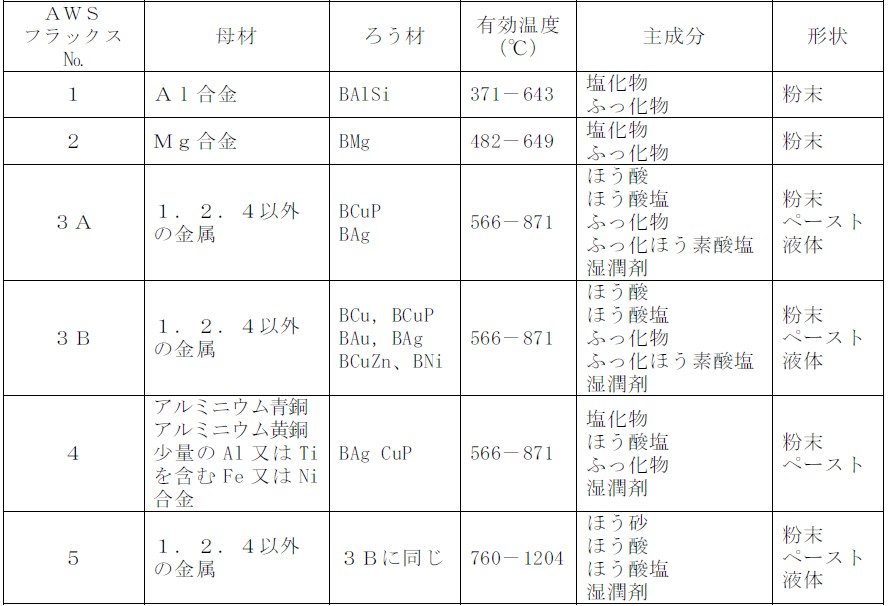

フラックスの選定に当たっては、母材,ろう材,ろう付け方法,あるいは、接手の形状等考慮すべき要因があり、種々の組成のものが市販されていて、それぞれが成果を挙げているが大別すれば、次の6種類に分類することが出来る。用途によって、フラックスの種類を正しく選別し、選定する必要がある。塗り方で特に決められた方法はない。

表1.フラックスの分類

上記表は、特定の目的に適合するフラックスを探索する為の試料となるものではなく、最適なものを選定する為には製造業者に相談するか、又は評価試験により決定することが必要である。

次に、フラックス選定の為の判定基準をいくつか挙げておく。

(1) ディップブレージングに対しては、水を含んだものは避けなければならない。

(2) 抵抗ろう付けに対しては、導電性のフラックスでなければならない。

(3) フラックスの有効温度範囲内にろう付け温度が含まれていなければならない。作業時間の長い時(何分かにわたるような)には、活性度が余り強くなく有効時間の長いフラックスが望ましい。高周波加熱のように加熱時間の短い時には、有効時間は短くても活性度の強いものが望ましい。非酸化性の雰囲気で使用すると、フラックスの有効時間を伸ばすことが出来る。

(4) 残査の除去し易いフラックスでなければならない。

(5) 母材又はろう材を侵すことの少ない、フラックスでなければならない。

以上挙げた独立したフラックスの他に、りん銅ろうのようにある種の母材に対しては、自己フラックス性を持ったろう材もある。りん銅ろうの中のCu3P は、銅又は銅合金に対してフラックス作用をするのである。自己フラックス作用を持ったろう材は、溶融状態でフラックス作用をするが、高温での自己酸化を防ぐ機能は持っていないので、接合部が大きい場合とか、加熱時間が長くなることが考えられる場合には、別にフラックスを追加して用いた方が良い。

表1 に挙げたフラックスの主成分の性質及び目的は、概略次の通りである。

① ほう酸

普通オルトほう酸(H3BO3)をほう酸という。融点は約577℃であり、ろう付け用フラックスの主成分である。通常水化物の形で用いられるが、焼成したものが用いられることもある。

ほう酸は、ろう付け後のガラス状の残さを除去し易くする働きがある。

② ほう酸塩

普通は、オルトほう酸の塩で、ろう付けにはナトリウム(Na)、カリウム(K)、リチウム(Li)等、アルカリ金属の塩が用いられる。高温で酸化物除去及び酸化防止の機能が高く、かつ長期に持続する。

融点は、いずれも760℃以上であり、粘度が高いので他の塩と混合して用いる。

③ ほう砂 Na2B4O7・1OH2O

350~400℃に加熱すると、脱水して無水物となり878℃で溶融して無色透明のガラス状になり、金属酸化物を溶解する。

④ ふっ化ほう素酸塩

ふっ化ほう素酸(HBF4)の塩で、ろう付けにはアルカリ金属塩(KBF4,NaBF4 等)が用いられる。ふっ化ほう素酸塩の作用は、他のほう素酸塩とほとんど同じであるが、被覆性が悪く、酸化防止の能力は劣る。但し、流動性は良く、酸化物を除去する能力は優れている。ふっ化ほう素酸塩は、他のほう酸塩、又はアルカリ金属の炭酸塩等と混合して使用される。ふっ素系化合物は、特に安全に注意して使用しなければならない。

⑤ ふっ化物

アルカリ金属のふっ化物(NaF,KF,LiF 等)がフラックスの成分として使用される。比較的(BAg の作業温度程度)に於いて金属酸化物、特に難溶性のクロム、アルミニウムの酸化物の除去能力が高い。ふっ化物は又、ほう酸塩の流動性を増し、ろう材の置換及び毛管作用による広がりを促進する為にも用いられる。ふっ素系化合物は、特に安全に注意して使用しなければならない。

⑥ 塩化物

アルカリ金属の塩化物(NaCl、KCl、LiCl 等)がフラックスの成分として使用される。作用は、ふっ化物とほぼ同じであるが、作用温度域はそれよりも低い。塩化物は、温度を上げ過ぎると被着物の酸化を促進するから、注意して使用しなければならない。塩化物は、ふっ化物系フラックスの融点を下げる為に添加される。

その他のロウ付けフラックス

その他のフラックスとして気体フラックスがある。ここで気体フラックスというのは、ろう付けの時に被着物を囲む気体で、母材表面の酸化物を除去し、又酸化物の発生を防止し、ろう材のぬれ及び流れを助けるものをいう。

通常のいわゆるフラックスと同じく、酸化物,コーティング,グリース,又は油等の異物の除去を目的としたものではない為、ろう付けに先立ち、気体フラックスも前処理として、これらの異物を完全に洗浄除去しておかなければならい。

気体フラックスは、通常炉中ろう付けに対して使用されるが、高周波ろう付け、又は抵抗ろう付けに対して使用されることもある。化学物質のフラックスを使用せず気体フラックスのみでろう付けを行った場合には、一般にろう付け後の洗浄は不要である。気体フラックスを使用してろう付けをすれば、被着物の表面全面で酸化物及びスケールの発生を防止することが出来、真空管等の真空系の製造に当たっては、化学物質のフラックスで汚染されないろう付けは極めて重要なことである。

気体フラックスとして用いられるものの代表的なものは、燃焼後の燃料ガス(空気との混合比を管理して燃焼させたもので還元性の気体-水素,一酸化炭素等が残留している)、解離アンモニア(水素,窒素を含む)、水素,揮発性物質を加熱した蒸気(亜鉛、カドミウム、リチウム等の金属蒸気、ふっ化物等)、不活性気体(ヘリウム,アルゴン等)、それに気体ではないが真空等である。

真空ろう付けは、宇宙関係,電子管及び原子力の分野で特に有効に利用されている。これらの分野では、還元性気体と反応する金属を使用したり、フラックスの残留が許されないが、この点で真空中でフラックスを使用しないでろう付けを行うことは、非常に有効な手段である。

はんだ(半田)付け用フラックスとは

銀ロウや黄銅ロウの事を「硬ロウ」と呼ぶことに対し、それよりも軟らかいロウ材ロウ付けする時に使う接着剤のこと。「銀ロウ」は銀が多く含有されている「ロウ材」である。 他にも「アルミロウ」「黄銅ロウ」「銅ロウ」「金ロウ」「ニッケルロウ」など様々なロウ材がある。 形状も、棒、板、粉、ペースト、などがあり、最適なロウ材を選定するところから品質は決まる。 Moreであるハンダを「軟ロウ」と呼ぶ。銀ロウ用フラックスと半田用フラックスの違いを述べると、軟ろう用のフラックスは、硬ろう用と違い、母材表面の汚れ及び酸化物を化学的方法により除去し、更にはんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More作業中の再酸化を防止し、はんだの表面張力を低下させて、はんだの母材に対するぬれ性を改善する働きをもっている。

ハンダ付けフラックスの作用

ハンダ付けフラックスの作用に付いては、いろいろな理論が提唱されているが、最も一般的なものは、母材及びはんだの酸化膜を化学反応により還元し、膜を母材面から剥がして溶けたフラックスに浮かせて除去するというものである。酸化膜は、強固で耐熱性があるので、フラックスとしては浸透力と還元力によって剥がされた酸化膜を濡らし、凝固させて溶けたフラックスに浮遊させるようなものが望ましい。溶けたフラックスは、金属面を覆って再酸化を防止する働きをする。溶けたはんだは、フラックスを押しのけて金属面と化学反応を起こして、合金を作る。

ハンダ付けフラックスの分類

フラックスは、その成分又は残留物によって次の8つに分類される。すなわち、腐蝕性、中間形、及び非腐蝕性である。

(1) 腐蝕性フラックス

腐蝕性フラックスは、無機酸、または無機塩を成分としている。腐蝕性フラックスは、広い温度範囲で安定であり、腐蝕性の弱い中間形や非腐蝕性のフラックスに比べて有効範囲が広い。腐蝕性フラックスの大きな欠点は、残留物が腐蝕性を持ち、除去しないでおくと接合部を著しく腐蝕することである。又、隣接部もフラックスの飛渉又は蒸気により腐蝕されることがある。このために、腐蝕性フラックスは、密閉容器又は電気接続のはんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreに使用してはならない。腐蝕性フラックスの成分、及びその性質は次の通りである。

(a) 塩化亜鉛(ZnCl2)

ほとんど全ての腐蝕性フラックスの主成分となっている。融点が、錫-鉛はんだの液相温度よりも高い(365℃)ため、単独で使用すると、未溶融の塩化亜鉛の粉末がはんだの中に閉じ込められて、接合部を腐蝕することがある。従って、通常他の無機塩化物との混合物として使用する。

(b) 塩化アンモン(NH4Cl)

単独の水溶液としても使用されるが、水が蒸発した後、白色の粉末として昇華(335℃)するので、再酸化防止作用が無く有効性は塩化亜鉛よりも低い。塩化アンモン1に対し塩化亜鉛3の混合物が共晶となり 塩化アンモンの酸化物除去能力と塩化亜鉛の酸化防止能力とを兼ね備えているので、いずれか単独の使用に比べて有効である。フラックスの閉じ込めの恐れなく使用するものとして塩化アンモン1に対して、塩化亜鉛9を使用することがある。

(c) 塩化第1錫(SnCl2)

無水物の融点は、247℃。粉末を単独で使用して、非常に有効である。又、塩化アンモンおよび塩化亜鉛との混合物も有効である。

(d) 塩化ナトリウム(NaCl)及び塩化カリウム(KCl)

単独で使用してもフラックスとしての効果は無い。塩化亜鉛と混合して融点を下げるのに用いる。(塩化亜鉛9に対し塩化ナトリウム2)三元共晶物(塩化亜鉛75、塩化ナトリウム11、塩化カリウム14)の融点は203℃である。

(e) その他の塩化物及びふつ化物

リチウム及びアルミニウムの塩化物は単独で用いられることは無いが、他の化合物に対する混合物として用いられる。

(f) 塩化水素酸(塩酸)(HCl)

塩化水素酸が単独で フラックスフラックスは、銀ロウ付けやはんだ付けを行う前に、金属の表面の不純物を取り除く目的で使用される薬品の事。 簡単に言えば、ロウ付け前にきちんとフラックスを塗らないと綺麗にロウ付け出来ない。 フラックスにも種類があり、ロウ材に合ったフラックスを選定する必要がある。 はんだ付けにおいても同様に、フラックスを塗りながらはんだ付けを行う。 詳細は 銀ロウ付け用フラックスとは のページをご参照ください。 More として用いられることは、ほとんど無い。亜鉛めっき鉄板に塩化水素酸を施すと、亜鉛が溶けて塩化亜鉛が生成しフラックスとして働く。塩化水素酸は、塩化亜鉛形のフラックスを活性化する働きがある。無機塩と塩化水素酸との混合物は、ステンレス鋼用フラックスの基本構成である。塩化水素酸は、還元力は極めて強いが加熱すると蒸発するので酸化防止の働きはない。

(g) ふっ化水素酸

ふっ化水素酸は、腐蝕性の極めて強い酸である。鋳鉄表面のシリコンを溶解させる為、塩化亜鉛形のフラックスに添加して用いられる。

(h) オルトリン酸(H3PO4)

オルトリン酸は、鋼、銅及び黄銅に対して有効なフラックスである。希オルトリン酸は、高力マンガン青銅に対しとくに有効である。

(2) 中間形フラックス

中間形のフラックスは、前述の無機塩を主とした腐蝕形のフラックスよりも弱い物である。主成分は、弱い有機酸、塩基又はその誘導体、例えばハロゲン化水素化合物である。これらのフラックスは、はんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreの作業温度では活性であるが、この期間は熱分解が起こる為短い。

(3) 非腐蝕性フラックス

非腐蝕性フラックスは、全てロジンを成分として持っている。ロジンは、フラックスとして理想的な性質を持っている。ロジンは、127℃で溶融し315℃まで活性状態を保持している。ロジンの活性成分(アビエチン酸)は、固体の状態では非活性、溶融状態では活性であり冷えると非活性に戻る。このフラックスは、残留物が非腐蝕性、非電導性であるので電気又は電子工業において広く使用されている。次の3つの形のロジン形フラックスが広く用いられている。

(a) 非活性ロジン(R)

非活性ロジンのフラックスは、可塑剤を加えたやに入りはんだの芯とか、溶媒を加えた液体のものがある。

(b) 弱活性形ロジン(RMA)

非活性形ロジンのフラックスは、フラックス作用が弱い為、弱活性化ロジンのフラックスが使われることがある。フラックス作用を増進させる添加物を含むが、残留物は非腐蝕性、非電導性である。

(c) 活性化ロジン(RA)

活性化ロジンには、少量の複雑な有機化合物を添加して、活性度を増加している。この添加物は、熱分解して残留物は、非電導性、非腐蝕性でなければならない。

ハンダ付けフラックスの選定

フラックスの選定に当たっては、次の事を考慮しなければならない。

(1) はんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreされる対象物。

(2) はんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More後の洗浄のし易さ。

(3) 母材のはんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 More性。

(4) 生産量またはその速さ。

(5) 加熱方法。

これらを考慮した上で可能な限り作用の穏やかなフラックスを選定するのが良い。フラックスの選定に当り、母材金属を考慮しなければならないと述べたが、逆に、はんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreの困難な金属に対しては、はんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreの容易な金属をコーティングしてはんだ付けはんだ付けは、ロウ付けと同じく「ロウ接合」という金属接合技術の一つです。はんだの成分はSn(スズ)が殆どで、他にAg(銀)やCu(銅)などが少量含まれている合金です。 元々は鉛が含まれており有害性が懸念されていましたが、現在では殆ど使用されなくなりました。 半田ごてを使用して行うはんだ付けが一般的ですが、佐藤製作所ではガスバーナーの高火力で広範囲にはんだ付けを行っています。 以下、一般的なはんだ付けの解説 ↓ AWS(American Welding Society:アメリカ溶接協会)の定義によれば、 液相線温度が450℃以上で母材の固相線温度よりも低い充填用金属(以下、ロウ材という)を用いて、金属を接合させる一群の溶接方法であり、上記のロウ材は近接した接合面間に毛管作用によって行き渡る。 となっている。 難しいので弊社独自の簡単な解説をすると、ロウ付けは木工用ボンドのようなものであり、接合したい2つ以上の部品を「ロウ材」というボンドで固めて接着するようなイメージである。つまり、部品自体は溶かさず(厳密に言えば境界面で合金が出来ているが)隙間にロウ材を染み込ませ、隙間を完全に埋めて固めるという接合方法である。ロウ付けは次の3つの条件を満たすことが必要である。 • 母材を溶かさないで接合されること

• ロウ材の液相線温度が450℃を超えていること

• ロウ材は、母材表面を濡らし、接合面間へ毛管作用によって浸透すること

この定義において「450℃以上」とあるところを「450℃以下」と変更すれば、はんだ付けの定義として通用することになる。すなわちロウ付けもはんだ付けも基本的には同じもので唯一使用するロウ材の液相線温度が異なるだけである。 Moreをする事もある。又、加熱方法によりフラックスを選定するのと逆に、フラックスにより加熱方法を選定することもある。例えば、無機塩形フラックスでは全ての加熱方法が使えるが中間形又はロジン形のフラックスは、加熱し過ぎると分解・炭化するため、トーチ又はバーナによる加熱は、注意深く使用しなければならない。